Обгонные и центробежные муфты

Обгонные муфты, или муфты свободного хода, автоматически сцепляют и расцепляют валы в зависимости от соотношения угловых скоростей валов. Если скорость ведущего вала больше скорости ведомого вала, то муфта сцепляет валы. При меньшей скорости ведущего вала муфта расцепляет валы, не препятствуя ведомому валу свободно обгонять ведущий вал, откуда и происходит наименование муфт. Муфты свободного хода широко применяются в велосипедах, мотоциклах, коробках передач автомобилей, металлорежущих станках и других машинах.

По способу сцепления полумуфт различают храповые и фрикционные обгонные муфты. Наиболее распространены фрикционные обгонные муфты с роликами, так как у них почти полностью отсутствует мертвый ход и работают они бесшумно.

Обгонная фрикционная муфта с роликами (рис. 12) состоит из двух полумуфт – звездочки 1 и обоймы 2 – и роликов 3, расположенных в сужающихся в одном направлении пазах между звездочкой и обоймой.

Рис. 12. Обгонная фрикционная муфта с роликами

Каждый ролик отжимается пружиной 4 в сужающуюся часть паза. Если ведущая полумуфта – звездочка, то сцепление валов может происходить только при вращении ее по часовой стрелке, а если ведущая полумуфта – обойма, то сцепление валов может произойти при вращении ее против часовой стрелки. При указанном вращении ведущей полумуфты каждый ролик закатывается в сужающуюся часть паза и заклинивается между полумуфтами, в результате чего и происходит сцепление полумуфт и соединение валов. При обратном вращении ведущей полумуфты ролики выкатываются в более широкую часть пазов и полумуфты расцепляются. Полумуфты и ролики при передаче больших нагрузок изготовляют из стали ШХ15 с термообработкой 58…60 HRC, а при небольших нагрузках – из сталей 20Х и 40Х с термообработкой 50…54 HRC.

Диаметр и длину ролика можно выбрать по следующим соотношениям: dp ≈ 0,125D; l=1,5d, где D – диаметр рабочей поверхности обоймы.

Муфты свободного хода применяют для валов диаметром 10…90 мм, число роликов 3…5, диаметр рабочей поверхности обоймы 32…200 мм, момент, передаваемый муфтой, – 0,25…7,7 Н•м.

Центробежные муфты по способу сцепления полумуфт представляют собой фрикционные муфты, в которых в отличие от фрикционных управляемых муфт сцепления полумуфты сцепляются или расцепляются автоматически с помощью специальных грузов, находящихся под действием центробежных сил и пружин. При достижении ведущим валом определенной угловой скорости центробежные силы, действующие на грузы, связанные с одной из полумуфт, преодолевают силы пружин и прижимают (или отжимают) эти грузы к другой полумуфте, в результате чего полумуфты и соединяемые ими валы сцепляются (или расцепляются).

По устройству центробежные муфты представляют собой фрикционные муфты, у которых механизмом управления служат грузы-колодки 1 (рис. 13), находящиеся под действием центробежных сил. При достижении ведущим валом заданной угловой скорости центробежные силы, действуя на грузы, производят включение муфты. Передача вращающего момента осуществляется силой трения, пропорциональной квадрату угловой скорости.

Рис. 13. Центробежная колодочная муфта

В современном машиностроении применяются конструкции центробежных муфт, которые служат для разгона механизмов с большими маховыми массами при двигателе с малым пусковым моментом, для повышения плавности пуска, для предотвращения разноса машины и т. п. Размеры муфт принимают конструктивно. Рабочие поверхности трения грузов проверяют на износостойкость аналогично фрикционным муфтам.

Важные критерии выбора муфты для оптимальной работы

При выборе муфты для определенного применения следует учитывать несколько важных критериев. Правильный выбор муфты позволяет обеспечить безопасное и эффективное функционирование системы.

Один из главных критериев выбора — тип передаваемого вращательного движения. Существует несколько типов муфт, таких как шестиугольная муфта, муфта с посадочной конусностью и др., каждая из которых подходит для определенного типа движения. Необходимо выбрать муфту, способную передавать именно тот тип движения, который присутствует в системе.

Также важно учитывать рабочие характеристики муфты, такие как допустимый уровень нагрузки, диапазон рабочих температур, допустимые значения люфта и т.д. Например, если система работает в условиях высоких вибраций, то следует выбрать муфту, способную справиться с этими воздействиями и обеспечить стабильную передачу вращательного движения

Также следует учитывать размеры муфты и ее монтажные характеристики. Муфта должна быть достаточно компактной, чтобы поместиться на заданном пространстве, а также должна быть легко устанавливаемой и обслуживаемой. Такие параметры, как масса муфты, тип крепления и доступность запасных частей, также могут влиять на выбор муфты.

Кроме того, стоит учитывать требования по безопасности и экологии. Если муфта используется в системе, требующей высокой степени безопасности, то необходимо выбрать муфту, соответствующую этим требованиям и обеспечивающую безопасную работу системы.

И, наконец, не стоит забывать о бюджете проекта. В зависимости от бюджетных ограничений можно выбирать муфты от простых и недорогих до более сложных и дорогих моделей

Важно подобрать муфту, обеспечивающую оптимальное соотношение цены и качества, чтобы снизить затраты и не потерять в производительности системы

Итак, выбор муфты для оптимальной работы системы требует учета различных факторов, таких как тип движения, рабочие характеристики, размеры и монтажные характеристики, требования по безопасности и бюджетные ограничения. Правильный выбор муфты помогает обеспечить надежное и эффективное функционирование системы в течение длительного времени.

Соединение быстроразъемное для пневмосистем

Для присоединения пневмоинструмента к компрессору используют специальные соединения, которые разделяются по своему функциональному назначению и конфигурации. Для многократного подключения нескольких видов инструмента поочередно, используют быстросъемные соединения, которые упрощают стыковку элементов пневмосистемы и экономят время. По типу делятся на два типа соединений «мама» и «папа». Они бывают резьбовые и соединения в одно касание (гнездо и штекер), которые выполняют функцию запирающего механизма, обеспечивающего надежность и герметичность. При выборе штуцеров необходимо знать диаметр и пропускную способность соединения, которая должна удовлетворять всем характеристикам пневмолинии. Изготавливаются фитинги из нержавеющих сплавов, никелированной стали, меди и композитных материалов. Качественные материалы обеспечивают долговечность, термостойкость и устойчивость к коррозии.

Виды фитингов для воздушных шлангов и систем

-

Фитинг-муфта. Это быстросъемное соединение для шланга и выхода одного диаметра. В его комплекте — клапаны, которые препятствуют подаче воздуха при отсоединении. Могут иметь наружную или внутреннюю резьбу, «елочку».

-

Фитинг-двойник. Это быстросъемное соединение для воздуха имеет наружную, внутреннюю резьбу или резьбу «елочка». Позволяет подключать два инструмента к одному компрессору.

-

Фитинг-тройник. Тройной пневматический фитинг подойдет для подключения трех инструментов. Имеет те же виды резьбы.

-

Разветвитель-двойник. Эти фитинги для шлангов выполнен с двумя разъемами, благодаря которым поток расходится на два направления.

-

Разветвитель-тройник. Элемент, схожий с двойником, с тремя разъемами.

- Фитинг-штуцер. Соединение для шланга или другого инструмента, которое используют для подключения к быстросъемной муфте. Изготавливается с внутренней, наружной резьбой и с конструкцией «елочка».

Уплотнения

В стандартных БРС используются кольцевые эластомерные уплотнители. Эластомеры при температуре, меньшей температуры разложения, представляют собой сетчатые полимерные материалы (вулканизированные), которые при температуре меньше −50 °C становятся твёрдыми как стекло и не проявляют вязкотекучих свойств при высокой температуре (до температуры разложения 100—250 °C). При этом при температурах, меньших температуры разложения, в частности при комнатных температурах, они проявляют каучукоподобную эластичность. Основным сырьём для производства эластомеров является каучук. Характеристики эластомеров:

- низкая проницаемость для газообразных веществ;

- устойчивость к старению и износу;

- эластичность при низких температурах;

- упругость;

- обеспечение постоянного давления;

- устойчивость к высоким температурам и разбуханию.

Эластомеры обладают химической стойкостью к таким веществам, как масло, топливо, низкоконцентрированные кислоты и щёлочи, соляные растворы, вода различного качества, газы и растворители.

Очень часто применяется нитрил-бутадиеновый каучук (NBR), который позволяет изменять свойства конечного материала в широком диапазоне посредством использования различных акрилонитрильных компонентов (содержания акрилонитрила).

Также зачастую используются фторэластомеры-FKM (FPM) или витон. К настоящему моменту разработано множество типов этих материалов, которые позволяют получить свойства, необходимые в конкретной области применения. Если указанные выше уплотнители не обладают достаточным сопротивлением к воздействию каких-либо веществ, нередко используются материалы на основе этилен-пропилен-диен мономера — EPDM. Благодаря грамотному применению характеристик эластомерной основы, область возможного применения БРС значительно расширяется

Особое внимание привлекают перфторкаучуки. Их сопротивление воздействию химических веществ почти не уступает соответствующему показателю ПТФЭ (PTFE), но при этом обеспечиваются эластичные свойства, характерные для эластомеров

Используемые материалы

На длительность эксплуатации БРС большое влияние оказывают используемые материалы. Важнейшими факторами выбора материалов корпуса и клапана, вида обработки поверхностей, и соответствующих уплотнителей являются:

- вид рабочего вещества (среды, энергоносителя);

- максимальное рабочее давление;

- диапазон рабочей температуры;

- условия эксплуатации (запылённость, повышенная влажность, низкие температуры.

Корпуса быстроразъёмных соединений, адаптеры, обратные клапаны и стопорные втулки производятся из многих видов металлов, таких как сталь, медь, алюминий, нержавеющая сталь, а также из различных полимерных материалов: полиимида, полипропилена, ПВДФ и др., обладающих характеристиками, соответствующими конкретной области применения.

Для придания антикоррозийных свойств используются такие методы обработки как гальванизация, полировка, никелирование, хромирование, химическое осаждение никелевого покрытия, анодирование и нанесение твёрдых покрытий.

Постоянно проводятся испытания новых методов защиты поверхности БРС. Как пример — БРС для систем охлаждения электроники из алюминия (анодирование внешних поверхностей с напылением твёрдых частиц на внутренней рабочей поверхности). В этом случае анодированию подвергаются лишь некритические компоненты. Главный процесс, который используется, называется «нанесение твёрдых покрытий». Фактически он лишь наполовину состоит в нанесении материала на поверхность компонента. Вторая половина — это изменение самой поверхности компонента на глубину 25 мкм. Таким образом- твёрдое покрытие становится неотъемлемой частью кристаллической структуры компонента. Обычное нанесение покрытий подразумевает лишь нанесение дополнительного слоя материала на поверхность. По сравнению с керамическими покрытиями внутренней поверхности БРС данное покрытие более долговечно в жёстких условиях работы.

В основном пружины, шарики изготавливаются из нержавеющей стали из-за устойчивости материала к коррозии. Для агрессивных сред применяется стекло, синтетические материалы (например ПВДФ) или оксидная керамика

Алюминий

Широко применяемый материал, для изготовления соединений, в частности, камлоков. Используется для перекачки воды,

разбавленных спиртов, растворов, и др.

Нержавеющая сталь 316

Нержавеющая сталь (316) – наиболее распространённый

материал, применяемый в промышленности. Соединения из

данного материала устойчивы к высоким температурам (~200 °С). Нержавеющая сталь активно используются в промышленности с высокими санитарными нормами.

Латунь

В сравнении с алюминием и полипропиленом латунь обладает

более высокой прочностью. Отлично подходит для перекачки

различных суспензий и легких химических растворов.

Полипропилен

Основная особенность полипропилена – высокая стойкость

к химическим веществам. Применяется также в системах водоснабжения.

Практическое применение соединительных и разрывных муфт

Соединительные и разрывные муфты широко используются в различных отраслях, где требуется соединение и разъединение труб и электрических проводов. К таким отраслям относятся:

- Машиностроение и производство. В промышленных предприятиях муфты используются для соединения трубопроводов, трансмиссий и других элементов механизмов. Они обеспечивают прочное и надежное соединение, позволяя легко разбирать и собирать оборудование.

- Электротехника и энергетика. В этих отраслях муфты применяются для соединения электрических проводов и кабелей. Они позволяют безопасно и надежно соединять и разъединять провода, облегчая монтаж и обслуживание электрооборудования.

- Строительство и сантехника. В строительстве и сантехнике муфты используются для соединения труб, водопроводных и канализационных систем. Они обеспечивают герметичность соединений и позволяют быстро и легко устанавливать и ремонтировать системы водоснабжения и водоотведения.

- Автомобилестроение и авиация. В автомобильной и авиационной промышленности муфты применяются для соединения трубопроводов тормозной системы, системы охлаждения и других систем. Они обеспечивают прочное и надежное соединение, выдерживают высокие давления и температуры.

- Телекоммуникации и информационные технологии. В этой области муфты используются для соединения оптоволоконных кабелей и других связных систем. Они обеспечивают низкую потерю сигнала и высокую надежность соединения, важную для передачи данных и коммуникаций.

Использование соединительных и разрывных муфт в различных отраслях позволяет упростить и ускорить процесс монтажа и обслуживания различных систем. Они обладают широким диапазоном применения и способны работать в различных условиях, что делает их незаменимыми компонентами в современных технологиях и промышленности.

Сцепные муфты

В приводных устройствах, часто включаемых и выключаемых, с переменным режимом работы, например в трансмиссиях тракторов и автомобилей, в передачах к металлообрабатывающим станкам, конвейерам, транспортерам и другим машинам, устанавливают управляемые сцепные муфты. Их конструктивное оформление отличается большим разнообразием, но применяют главным образом муфты сцепные кулачковые и фрикционные.

2.1. Кулачковые сцепные муфты

Наиболее простая конструкция муфты с прямоугольным профилем кулачков показана на рис. 8, а; соотношение размеров ее таково: наружный диаметр D ≈ 2,5d; длина ступицы неподвижной полумуфты l 1 ≈ 1,5d, то же подвижной l2 ≈ (2…2,5)d; осевой зазор е ≈ 5…10 мм; число кулачков z=3…5; высота кулачка h ≈ (0,3…0,5)d. Полумуфты должны строго центрироваться на валах, для точности расположения которых служит втулка в одной из полумуфт.

Эти муфты применяют для передачи значительных моментов, включение их возможно лишь при весьма малой относительной угловой скорости (порядка 1 рад/с) или же лучше при полной остановке механизма.

Муфты с треугольными и трапецеидальными кулачками допускают включение на ходу при разности окружных скоростей на среднем диаметре до 0,8 м/с:

- треугольный профиль с углом α=30…40° пригоден для легких передач с небольшим значением Тном, так как при значительных нагрузках кулачки сминаются и изнашиваются за сравнительно короткий срок; число кулачков z≤60, что обеспечивает плавность включения;

- трапецеидальный профиль считают оптимальным для средненагруженных муфт; угол α ≈ 3…10°, число кулачковz=5…12, высота кулачка h ≈ 0,1Dc; ширина кулачка в радиальном направлении b~(1,5…2)h.

На рис. 8, б представлены профили кулачков. Твердость рабочих поверхностей 50…60 HRC.

Рис. 8. Муфта сцепная (а) и применяемые формы кулачков (б)

2.2. Фрикционные сцепные муфты

Фрикционные муфты обеспечивают плавное безударное включение, так как в момент включения нагрузка возрастает с ростом тормозящего эффекта между дисками. Муфта передает вращающий момент за счет сил трения, создаваемых на трущихся поверхностях сцепляющихся звеньев муфты. Давление на трущиеся детали создается с помощью механизмов включения различного вида, которыми можно управлять режимом работы муфты. Наибольшее распространение получили пружинно-рычажные механизмы; для дистанционного управления муфтой удобны гидравлические, пневматические или электромагнитные устройства. Муфты работают как со смазкой, так и без нее.

Дисковая муфта с одной парой поверхностей трения (рис. 9) приводится в рабочее положение прижимной силой Fпp.

При малых вращающих моментах, передаваемых муфтой, оба диска изготовляют из металла; при больших моментах один из дисков облицовывают фрикционным материалом, что позволяет увеличить трение рабочих поверхностей и, следовательно, уменьшить силу прижатия Fпp.

Рис. 9. Фрикционная сцепная муфта

Многодисковая муфта. Для уменьшения силы Fпp и габаритных размеров муфты применяют конструкции не с одной, а со многими парами поверхностей трения – многодисковые муфты (рис. 10).

Рис. 10. Многодисковая муфта

В этих муфтах имеются две группы дисков: внутренние 2 и наружные 3. Наружные диски с D1 соединены с полумуфтой 1, а внутренние c D – с полумуфтой 5 посредством подвижного шлицевого соединения. Правый крайний внутренний диск опирается на регулировочные гайки 4; на левый крайний диск действуют силы нажатия от механизма управления. При этом сила нажатия будет передаваться на все поверхности трения.

Число ведущих дисков выбирают не более 11, так как действие прижимной силы Fпp на последние диски постепенно уменьшается вследствие трения выступов дисков в пазах полумуфт. Толщину стальных дисков принимают 1,5…2,5 мм для муфт со смазкой и 2,5…5 мм – для муфт без смазки. Зазор между дисками выключенной муфты – от 0,2 до 1 мм в зависимости от материала поверхностей трения. Все диски в муфте должны быть параллельными и соосными во избежание их местного повышенного изнашивания и нагрева.

Фрикционные сцепные муфты по форме рабочей поверхности могут быть конусные (рис. 11, а), цилиндрические с пневматическими или гидравлическими шинами (рис. 11, б), колодочные и ленточные, порошковые электромагнитные – когда между полумуфтами в корпусе помещается железный порошок. В зависимости от степени намагничивания порошка в муфте изменяется передаваемый крутящий момент.

Рис. 11. Фрикционные сцепные муфты

Угол α конусной части муфты, соединяющей полумуфты во избежание заклинивания, должен быть больше угла трения ; для чугунных муфт обычно принимают α=8…15°.

Шарнирные муфты

Шарнирные муфты (рис. 14) применяют для соединения валов, оси которых расположены со значительным смещением относительно друг друга, причем в процессе работы угол наклона может изменяться.

Рис. 14. Конструкция одношарнирной (а) и спаренной двухшарнирной (б) муфты

Простейшей шарнирной муфтой является одинарная муфта (рис. 14, а), состоящая из двух полумуфт 1 и 2, насаженных на концы валов и соединенных с ними посредством конических штифтов 3. Между полумуфтами установлена крестовина 4, имеющая форму параллелепипеда с отверстиями, оси которых пересекаются под прямым углом. Полумуфты и крестовина соединены при помощи пальцев 5 и втулок 6 с цилиндрическим штифтом 7. Штифты имеют на концах глухие отверстия, которые после сборки развальцовываются, образуя шарнир трения скольжения.

Одинарные шарнирные муфты допускают перекос осей валов на угол до 45°.

При необходимости увеличения угла наклона между соединяемыми валами свыше предельного для одинарной муфты применяют сдвоенную шарнирную муфту (рис. 14, б) с промежуточной спаренной вилкой 8 или две одношарнирные, соединенные последовательно.

Недостаток этой муфты – неравномерное вращение ведомого вала.

Сдвоенную шарнирную муфту (рис. 15) с разнесенными шарнирами применяют для обеспечения вращения ведомого вала с постоянной угловой скоростью, для возможности передачи вращательного движения между параллельными, но смещенными валами, а также при необходимости передачи вращения между соединяемыми валами, которые расположены под увеличенным углом.

Рис. 15. Схема двухшарнирной муфты с разнесенными шарнирами

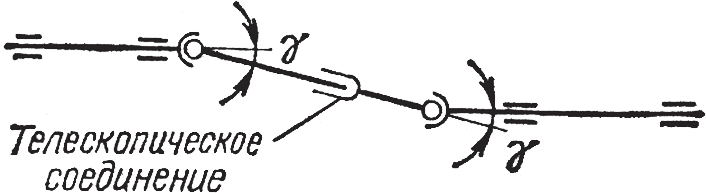

Для возможности смещения во время работы валы соединяют шарнирной сдвоенной муфтой с телескопическим промежуточным валиком (рис. 16), т. е. валиком изменяющейся длины.

Рис. 16. Схема двухшарнирной муфты с телескопическим соединением шарниров

Шарнирные муфты подразделяются на малогабаритные, передающие небольшие моменты, и крупногабаритные для передачи средних и больших моментов. Малогабаритные шарнирные муфты, одинарные (рис. 14, а) и сдвоенные (рис. 14, б), применяются для соединения валов диаметром от 8 до 40 мм и передаваемым моментом вращения от 11,2 до 1120 Н•м.

Шарниры этих муфт образуются вставными осями, из которых одна длинная, а вторая состоит из двух коротких втулок, стянутых заклепкой. Материал вилок и заклепки – цементируемая сталь 20Х, а крестовины и осей – сталь 40Х.

В трансмиссиях автомобилей, дорожных и других машинах широко используют шарнирные муфты с крестовиной, имеющей шарниры с игольчатыми подшипниками.

Проверочный расчет шарнирных муфт состоит из определения давления на рабочие поверхности шарниров и расчета на прочность вилок и крестовины.

Быстроразъемное соединение типа ISO-A

БРС ISO А являются оптимальным выбором при установке на сельскохозяйственную, коммунальную технику. Это соединение имеет конический тарельчатый клапан с упорным резиновым или PTFE кольцом в его основании. PTFE применяется случае повышенной рабочей температуры. Конструкция муфты позволяет вращаться частям относительно друг друга при присутствии давления в системе. Фиксация полумуфт в соединении происходит шариковым фиксатором, уплотнение в рабочем состоянии NBR кольцом. Разъединение полумуфт под давлением запрещается – это приводит к срыву уплотнительного кольца и выходу муфты из строя. В стандартном исполнении БРС ISO-A имеют внутреннюю дюймовую, метрическую, унифицированную дюймовую резьбу. В случае дюймовой резьбы это G1/4″, G3/8″, G1/2″, G3/4″, G1″, G1 1/4″, G1 1/2″, G2″. В разъемном состоянии рекомендуется использовать пылезащитные колпачки.

Ещё статьи

Электроснабжение зарядных станций для электромобилей на удаленных участках автомагистралей

Выбор оборудования на предприятии — что необходимо учитывать?

Современное сортировочное оборудование: виды, производители

КРАЙТЕПЛОЭНЕРГО установило приборы учета холодной воды Водомер

Ставропольский водоканал закупил для установки на сетях холодной воды счетчики ТВСХ с защитой IP 68

Кассетная установка на 42 вентблока: максимум из возможного!

Важность подключения автоматики для скважинного насоса

Компания «Грузовая Механика» подводит итоги 2023 года

В Псковской больнице установили счетчик ВСТ-15 Тепловодомер

Оборудование

Вакуумное оборудование и техника 14Контрольно-измерительное и лабораторное оборудование 104Медицинское и фармацевтическое оборудование 30Металлобрабатывающие станки и оборудование 153Насосы и гидравлическое оборудование 94Оборудование для водоснабжения и гидроэнергетики 59Оборудование для воздухоподготовки и кондиционирования 28Оборудование для горнодобывающей промышленности 143Оборудование для деревообрабатывающей и целлюлозо-бумажной промышленности 77Оборудование для легкой и ювелирной промышленности 21Оборудование для лесозаготовительной промышленности 47Оборудование для металлургических производств 128Оборудование для морского и речного промысла 24Оборудование для охотничье-промыслового хозяйства 8Оборудование для очистки, покраски, нанесения защитных покрытий 24Оборудование для пищевой промышленности 128Оборудование для производства строительных материалов 177Оборудование для производства тары и упаковки 79Оборудование для стекольной и фарфоро-фаянсовой промышленности 11Оборудование для торговли и сферы обслуживания 31Оборудование для уборки, сбора и переработки отходов 49Оборудование для химического и нефте-газового производства 116Оборудование контроля доступа и безопасности 24Оборудование телекоммуникаций и связи 16Оборудование энергомашиностроения 108Пневматическое и компрессорное оборудование 69Подъемно-транспортное и складское оборудование 110Полиграфическое оборудование 7Редукторы и приводная техника 33Роботы и манипуляторы промышленные 31Сельскохозяйственное оборудование и машины 125Термическое оборудование и печи промышленные 16Транспортные средства 122Холодильное и криогенное оборудование 287Электротехническое оборудование и комплектующие 226

Материалы и комплектующие

Инструменты и оснастка 79Конструкционные материалы и изделия 126Металлические изделия 98Нефтепродукты, масла и смазки 67Подшипники 13Продукция металлообработки 79Тара и упаковка 45Трубопроводы и трубопроводная арматура, фитинги 88

Услуги

Банковские услуги для машиностроения 11Консалтинг и обучение 335Подбор персонала 32Программное обеспечение 106Сервис и ремонт оборудования 77Транспортировка, логистика 220

3.3. Браковка грузозахватных приспособлений

Скрыть рекламу в статье

Скрыть рекламу в статье

Кто производит осмотр съемных грузозахватных приспособлений? Каковы сроки осмотра?

Инженерно-технический работник, на которого возложена эта обязанность, должен периодически производить осмотр съемных грузозахватных приспособлений в следующие сроки:

· осмотр стропов — каждые 10 дней;

· осмотр траверс, захватов и тары — каждый месяц;

· осмотр редко используемых грузозахватных приспособлений — перед выдачей их в работу.

Осмотр съемных грузозахватных приспособлений должен производиться по инструкции, разработанной специализированной организацией. Результаты осмотра заносятся в журнал. Выявленные в процессе осмотра неисправные грузозахватные приспособления должны изыматься из работы.

ВНИМАНИЕ! Стропальщик перед началом работы и перед каждым использованием обязан проверить исправность грузозахватных приспособлений и наличие на них клейм или бирок.

Таблица 3.1. Число видимых обрывов проволок, при превышении которых канатные стропы подлежат выбраковке

|

Длина участка стропа |

3dK |

6dk |

30dK |

|

Число видимых обрывов проволок |

4 |

6 |

16 |

Рис. 3.18. Признаки браковки стропов:

1 — надрыв; 2 — трещина; 3 — износ; 4 — деформация коуша; 5 — отсутствие замка; 6 — деформация крюка; 7 — выступающие концы проволок; 8 — перегиб; 9 — перекручивание; 10 — обрыв пряди; 11 — узел

Каковы признаки и нормы браковки стропов?

· отсутствие или повреждение маркировочной бирки;

· число видимых обрывов проволок канатной ветви превышает указанное в табл. 3.1;

· обрыв 10 пряди каната (рис. 3.18);

· деформации стальных канатов: перекручивание 9, заломы, перегибы 8, узлы 11, раздавливание и т.п.;

· надрывы 1, трещины 2 навесных звеньев и крюков;

· износ поверхности навесных звеньев 3, крюков или местные вмятины, приводящие к уменьшению площади поперечного сечения

на 10 %;

· отсутствие на крюках предохранительных замков 5;

· остаточные деформации 6, приводящие к изменению первоначального размера элемента более чем на 5 % (крюк разогнут);

· деформации (выпадение) коушей 4 или их износ более чем на 15 %;

· выступающие концы проволок 7 заплетки;

· трещины на опрессованных втулках;

· признаки смещения каната в заплетке или втулке.

Рис. 3.19. Браковка стропа при наличии обрывов проволок:

1 — штангенциркуль; dK — диаметр каната

Как провести браковку канатного стропа при наличии обрывов проволок?

Необходимо знать диаметр каната, из которого изготовлен строп. Если диаметр каната неизвестен, то его можно измерить штангенциркулем 1 (рис. 3.19) по выступам прядей. Далее необходимо решить, на каком из нормируемых участков вы будете определять число обрывов. На изображенном канате почти все обрывы умещаются на участке длиной 3dK. Затем необходимо отметить мелом или другим способом участок длиной 3dKи посчитать число оборванных проволок. Число обрывов не следует путать с количеством торчащих концов проволок, которых может быть в 2 раза больше. На изображенном канате мы обнаружили 6 обрывов. В соответствии с табл. 3.1 на участке длиной 3dK допускается 4 обрыва, следовательно, строп неисправен.

Каковы нормы браковки гибких элементов цепных стропов?

· наличие трещин 4, надрывов 3 (рис. 3.20), расслоения металла в

звеньях цепи;

· наличие погнутости 2 звеньев цепи;

· уменьшение диаметра звена вследствие износа 5 и других механических повреждений 1 более 10 %;

· удлинение (вытяжка) 6 звена цепи более 3 % от первоначального

размера.

В каких случаях бракуются текстильные стропы?

· отсутствие этикетки (бирки) или невозможность прочитать сведения о стропе; узлы на стропе;

· поперечные порезы или разрывы ленты;

· разрыв шва у основания петли;

· сквозные повреждения или прожоги несущего слоя;

· повреждение более 10 % площади поперечного сечения ленты;

· расслоение нитей лент и т. п.

Рис. 3.20. Признаки браковки цепных стропов:

1 — повреждения; 2 — погнутость; 3 — надрыв; 4 — трещина; 5 — износ; 6 — удлинение

Другие статьи из раздела «3. Грузозахватные приспособления и тара»:

· 3.1. Стальные канаты и цепи· 3.2. Съемные грузозахватные приспособления > · 3.3. Браковка грузозахватных приспособлений· 3.4. Производственная тара