Класс точности станка

На каждом виде станков проводится испытание на соответствие норме точности. Результаты испытания записываются в акт, который вкладывается в паспорт станка. Каждый тип станков имеет ГОСТ, который регламентирует допустимые отклонения во всех проверках. Количество проверок для разных типов станков бывает различным. Некоторые модели настольных широкоуниверсальных фрезерных станков с ЧПУ имеют несколько десятков проверок. Все станки классифицируются по точности работы делением на классы:

- На станках нормальной точности обрабатываются заготовки из проката, литья и поковок. Обозначаются буквой Н.

- На станках повышенной точности (они выпускаются на базе станков с нормальной точностью, но их монтаж отличается особой тщательностью) можно обрабатывать заготовки такого же производства, но с более точным выполнением всех работ. Обозначаются буквой П.

- На станках высокой точности (обозначаются буквой В) и особо высокой точности (буквой А) более высокая точность достигается за счет специальных конструктивных особенностей и высокой точности изготовления их узлов, а также благодаря специальным условиям эксплуатации.

- На особо точных станках можно достичь наивысшей точности обработки очень ответственных деталей: делительных дисков, зубчатых колес, измерительного инструмента и других видов. Обозначаются буквой С.

Допустимые отклонения по проверкам соседних классов точности станков отличаются друг от друга в 1,6 раза. Вот таблица величин допускаемых отклонений при прямолинейном движении для станков, имеющих различный класс точности.

| Класс точности станка | ||||

| Н | П | В | А | С |

| Допустимые отклонения, микроны | ||||

| 10 | 6 | 4 | 2,5 | 1,6 |

ГОСТ 8-82 для всех видов металлорежущих станков, в том числе и настольных с ЧПУ, устанавливает стандарт общих требований к испытаниям на точность. По нему точность всех станков этого типа определяется по трем группам показателей:

- точность обработки испытываемых образцов;

- геометрическая точность самих станков;

- дополнительные показатели.

Этот стандарт устанавливает порядок присвоения группе станков одинакового класса точности, который должен обеспечивать одинаковую точность обработки идентичных по форме и размеру образцов изделий.

moscowshpindel.ru

Разновидности и конструктивные особенности

Токарных станков по металлу на самом деле очень много и выполняют они всевозможные операции по обработке металла, но мы наведем самые известные виды.

Многорезцовые

Предназначены для обработки сложных деталей, сделанных из труб, фасонного профиля или прутков разного сечения. Многорезцовые или многошпиндельные станки в основном используются при серийном производстве.

Производимые операции:

- сверление;

- резьба;

- точение;

- подрезка;

- растачивание;

- зенкерование;

- развертывание.

Многорезцовые станки обладают высокой производительностью благодаря большой площади приводного механизма, жесткости конструкции, способности выполнять несколько операций одновременно.

Карусельные

Группа токарных станков для работы с крупногабаритными деталями и заготовками. Детали, обрабатываемые на них, отличаются небольшой длиной, но значительной массой и диаметром.

Особенности карусельных моделей:

- используются для обработки поверхностей конической или цилиндрической формы;

- выполняются пазы различной конфигурации;

- также можно сделать шлифовку, фрезеровку, подрезку торцов;

- нарезка резьбы.

Помимо основных элементов любого токарного станка, данный вид имеет дополнительное оборудование:

- стол с планшайбой;

- стойки для передвижения траверсы.

Затыловочные

Они предназначены для обработки задних поверхностей зубьев инструментов. Также на нем можно выполнять и другие токарные работы. Отличает затыловочный станок особая конструкция суппорта. Затылование детали производится следующим образом:

- вращательное движение детали;

- возвратно-поступательное движение режущего инструмента к детали.

Винторезные

Наиболее распространенная группа токарных станков по металлу. Широко используются в серийном и единичном производстве. Винторезные модели можно встретить и в мастерских, и в школах, и на любом производстве. Они отличаются простотой эксплуатации и обслуживания.

СПРАВКА! Токарно-винторезный станок является универсальной моделью для всевозможных обработок металлических заготовок. На нем можно выполнять различные виды резьбы: модульную, дюймовую, метрическую.

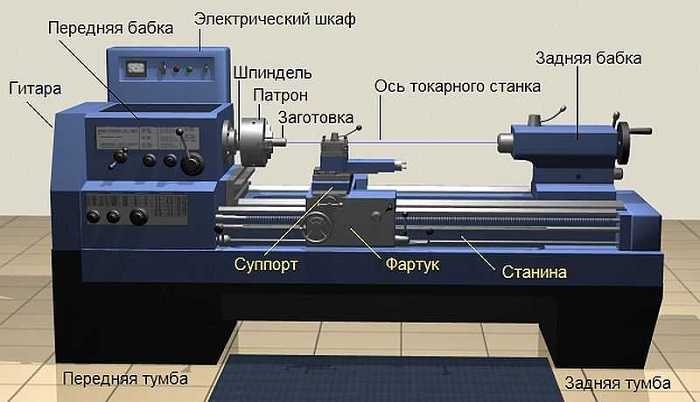

Конструктивные элементы:

- станина;

- передняя и задняя бабка;

- суппорт;

- фартук;

- коробка подач.

Револьверный

Станки револьверной группы рассчитаны на обработку деталей из калиброванного прутка. Токарно-револьверный станок и операции, которые могут выполняться на данном оборудовании:

- точение;

- расточка;

- фасонное точение;

- зенкерование;

- сверление;

- формирование резьбы;

- развертывание.

СПРАВКА! Название станков данной группы происходит из-за специального держателя. Он может быть приводным или статическим. Приводной тип дает больше возможностей для проведения различных операций.

Универсальный

К универсальным токарным станкам по металлу относятся винторезные станки, так как на них можно выполнять практически любые операции по металлу.

Основные технические характеристики:

- скорость вращения (количество оборотов);

класс точности; он указывается в маркировке изделия буквами С, В, Н, А, П; - число передач;

- каких размеров детали можно устанавливать;

- вес и габариты;

- величина подачи и максимального перемещения по оси.

Основные компоненты токарного станка

- Операционный стол: это главный элемент станка, предназначенный для установки заготовки и основной обработки. Он может вращаться вокруг своей оси, обеспечивая необходимую точность и стабильность.

- Главной шпиндель: это основной механизм для вращения операционного стола. Он может иметь различные скорости вращения, что позволяет контролировать процесс обработки и создавать разные типы поверхностей.

- Инструментальный держатель: это устройство, которое удерживает режущий инструмент и обеспечивает его правильное положение. Он может быть настроен и изменен в зависимости от требуемой операции и материала.

- Ходовой винт: это устройство, которое перемещает инструментальный держатель вдоль оси X и Z. Он обеспечивает нужную глубину резания и точность обработки.

- Управляющая панель: это интерфейс между оператором и токарным станком. Она позволяет оператору вводить команды и управлять процессом обработки.

Все эти компоненты токарного станка работают в синхронизации, чтобы создать точные и качественные детали. Они обеспечивают высокую производительность и эффективность, а также позволяют управлять и контролировать процесс обработки.

Первые шаги токарного дела

История токарного дела насчитывает тысячелетия. Первые упоминания о токарных работах относятся к древнему Египту, датируемому 1300 годом до нашей эры. С течением времени, токарное дело стало набирать популярность и развиваться в разных культурах и цивилизациях.

В Древней Греции развитие токарного дела было связано с искусством и архитектурой. Одним из известных примеров токарных изделий того времени является Ваза Самоса, созданная греческими мастерами в V веке до нашей эры. Эта ваза, украшенная сложным орнаментом, стала символом высокого искусства токарного дела.

В Средние века токарное дело продолжало развиваться, особенно в странах Западной Европы. Станки с ручным приводом стали широко использоваться для создания разнообразных изделий, включая деревянную посуду, мебель и строительные элементы.

Однако настоящий прорыв в токарном деле произошел в XIX веке с изобретением парового двигателя и механизированных станков. Это позволило значительно увеличить скорость и точность обработки материалов. Паровые станки заменили ручные приводы и стали незаменимыми инструментами производственных предприятий.

В XX веке развитие токарного дела получило новый импульс со введением числового программного управления (ЧПУ). ЧПУ станки позволили автоматизировать процесс обработки материалов, что повысило эффективность и точность работы. С появлением компьютерных технологий и современных инноваций, токарное дело продолжает развиваться и улучшаться, обеспечивая производство высококачественных изделий и деталей.

| Упоминание | Дата | Место |

| Древний Египет | 1300 г. до н. э. | Египет |

| Древняя Греция | V век до н. э. | Греция |

| Средние века | X – XV век | Западная Европа |

| Изобретение парового двигателя | XIX век | Великобритания |

| Внедрение ЧПУ | XX век | США |

Используемые инструменты: пересечение их функционала

Токарные и сверлильные станки имеют сходства в использовании некоторых инструментов, что расширяет их функциональность и увеличивает их применимость в производственных задачах. Ниже перечислены некоторые из этих инструментов и их пересекающиеся функции:

- Сверлильный патрон — используется как на токарных, так и на сверлильных станках для фиксации сверла или режущего инструмента. Обеспечивает точность и надежность при сверлении отверстий.

- Переносная бормашина — позволяет использовать сверлильный инструмент для сверления отверстий. Может быть использована как на сверлильном, так и на токарном станке.

- Зажимные приспособления — используются для крепления заготовок на столе станка. Обеспечивают надежную фиксацию и устойчивость заготовки во время обработки.

- Направляющие плиты — позволяют осуществлять поперечное и продольное движение инструмента. Могут быть использованы как на токарных, так и на сверлильных станках для обеспечения точности и контроля процесса обработки.

- Калибры и шаблоны — используются для контроля размеров и формы изделий. Могут быть применены как на токарных, так и на сверлильных станках для обеспечения точности и соответствия требованиям допусков.

Умелое использование этих инструментов позволяет максимально раскрыть потенциал как токарных, так и сверлильных станков, увеличивая точность и производительность процесса обработки и сокращая время настройки и подготовки станка к работе.

Многофункциональные токарно-фрезерные станки — идеальное сочетание возможностей

Многофункциональные токарно-фрезерные станки (ТФС) являются одним из самых востребованных оборудований в современной промышленности. Они объединяют в себе возможности токарных и фрезерных станков, что позволяет сократить время и затраты на обработку различных деталей.

Преимущества многофункциональных токарно-фрезерных станков:

- Универсальность. ТФС позволяют выполнять как токарные, так и фрезерные операции, что делает их необходимыми для обработки сложных деталей.

- Экономия времени и средств. Благодаря возможности выполнения нескольких операций на одной машине, нет необходимости перемещать детали с одного станка на другой, что существенно сокращает время обработки и снижает затраты на производство.

- Компактность. В отличие от отдельно стоящих токарных и фрезерных станков, многофункциональные ТФС занимают меньше места на производственной площадке.

- Универсальное оборудование. Многие ТФС обладают возможностью установки дополнительных инструментов, таких как сверлильные или расточные головки, что позволяет выполнять еще большее количество операций на одной машине.

- Высокая точность обработки. Благодаря высокой стабильности и точности многофункциональных ТФС, можно добиться идеального качества обработки деталей.

Данное оборудование находит широкое применение в различных отраслях промышленности:

- Авиастроение. Многофункциональные ТФС применяются для обработки деталей самолетов и вертолетов, включая винты, шестерни и корпусные детали.

- Машиностроение. Они используются для изготовления и обработки различных металлических деталей, таких как валы, зубчатые колеса и шатуны.

- Энергетика. Многофункциональные ТФС применяются для изготовления и обработки деталей энергетических установок, включая вентили, клапаны и турбины.

- Медицина. Они находят применение при производстве деталей медицинского оборудования и имплантатов.

Примеры многофункциональных токарно-фрезерных станков:

Модель

Производитель

XYZ SMX 5000

XYZ Machine Tools

Haas DS-30SSY

Haas Automation

Hurco TMX10MY

Hurco Companies, Inc.

Многофункциональные токарно-фрезерные станки предоставляют широкие возможности для обработки различных деталей в разных отраслях промышленности. Их использование позволяет существенно сократить время и затраты на производство, сохраняя при этом высокое качество и точность обработки.

Сферы применения разных классов точности

Различают несколько классов точности. Это, прежде всего, связано с тем, что для изготовления разной продукции нужны детали с различной точностью обработки.

Производственные предприятия достаточно активно пользуются разработанными ранее десятью классами точности. Пять классов точности (1, 2, 2а, 3, 3а) требуют наибольшей точности обработки. Два других класса точности (4 и 5) требуют меньшей точности обработки, а еще меньшей — три остальных класса (7, 8, 9).

Различные классы точности нашли применение в следующие областях:

- 1 класс точности используют для производства особо точных изделий в условиях обеспечения высокой квалификации рабочего и использования точного оборудования, приспособлений и инструмента;

- Наиболее часто используют 2 и 2а классы точности, по которым изготовляют детали станков, двигателей для автомобилей, тракторов, авиации, текстильных и других машин;

- 3 и За классы точности преимущественно используют в тяжелом машиностроении для изготовления турбин, паровых машин, двигателей внутреннего сгорания, трансмиссионных деталей и т. д.;

- На основе 4 класса точности организуют производство деталей сельскохозяйственных машин, паровозов, железнодорожных вагонов и т. д.;

- 5 класс точности используют в машиностроении для неответственных деталей менее точных механизмов;

- 7, 8 и 9 классы точности используют во время производства более грубых деталей и особенно при заготовительных операциях (например, литье, штамповке, медницко-слесарных работах и т.д.);

- свободные размеры деталей выполняют обычно по 5 или 7 классам точности.

В последние годы отмечается возрастание требований к точности измерений, происходит повышение требуемого класса. Это по большей части связано с необходимостью обеспечения безопасности потребителей и защиты окружающей среды.

Таким образом, в целях управления качеством были разработаны и активно используются классы точности. Они устанавливаются в отношении измерительных средств, которые используются во время проектирования, изготовления и приемки продукции.

Первые шаги в создании токарных станков

История создания токарных станков насчитывает уже несколько веков. Вначале были простейшие инструменты, использовавшиеся для обработки дерева и камня. Они позволяли делать простые детали, однако, с развитием технологий и потребностей общества, требования к обработке материалов становились все более сложными.

С появлением металла принадлежности токарных станков стали менять свою форму и конструкцию, превращаясь в современные многофункциональные машинные устройства. Металлорежущие инструменты позволили увеличить точность обработки деталей и сократить время выполнения работ.

Однако, первые шаги в создании токарных станков были сделаны гораздо раньше, еще в древности. Основные принципы работы токарных станков заключались в закреплении заготовки на вращающемся шпинделе и обеспечении ее движения при помощи передачи движения от двигателя.

С течением времени, токарные станки стали все более совершенными и функциональными. Принципы их работы, однако, остались неизменными. Сегодняшние токарные станки оснащены системами числового программного управления, которые позволяют задать точные параметры обработки деталей и автоматически выполнять необходимые операции.

Токарные станки являются основным инструментом в производственных предприятиях и играют важную роль в металлообработке. Благодаря своей надежности и высокой точности, они применяются при создании различных металлических изделий, от простых деталей до сложных механизмов.

Токарный станок является ключевым элементом в процессе обработки металла. Он позволяет создавать детали любой сложности и формы, а также осуществлять множество операций, таких как:

- Токарная обработка: создание цилиндрических поверхностей, изготовление резьбы и профилей.

- Фрезерная обработка: создание плоских, профильных и цилиндрических поверхностей, вырезание пазов и полостей.

- Сверление: создание отверстий различного диаметра и глубины.

- Нарезка резьбы: создание внутренней и наружной резьбы на деталях.

- Развертка: расширение внутренних отверстий, чтобы они соответствовали определенным размерам.

- Торцевая обработка: создание плоских поверхностей, параллельных или перпендикулярных оси заготовки.

В настоящее время широкое распространение получили универсальные токарные станки, которые позволяют выполнить все эти операции без необходимости перенастройки оборудования. Благодаря этому, процесс обработки деталей стал гораздо более эффективным и быстрым.

Токарные станки существуют уже много лет и продолжают развиваться, адаптируясь к современным требованиям и потребностям промышленности. С каждым годом они становятся все точнее, надежнее и универсальнее.

Классификация токарных станков по степени автоматизации

Степень автоматизации – это отношение времени автоматических переходов ко всему времени обработки изделия на станке.

Возможности и классификация современных токарных станков по степени автоматизации приведены в табл. 1.12.3.

1.12.3. Классификация токарных станков по степени автоматизации

- Ручное управление

Установка заготовки и инструмента, позиционирование рабочих органов и формирование базовых циклов вручную. Автоматизированное позиционирование рабочих органов и формирование базовых циклов

Полуавтоматическое управление

Постоянство базовых циклов, сформированных вручную. Частичное изменение этапов базовых циклов вручную. Произвольное изменение базовых циклов с заменой инструмента вручную

Автоматическое управление

Произвольное автоматическое изменение базовых циклов с заменой инструмента. Произвольное автоматическое изменение порядка выполнения базовых циклов с соответствующей сменой порядка работы инструмента. То же, включая манипуляции с заготовкой и обработанной деталью. Полная автоматическая организация цикла изготовления детали

Разрешение позиционирования

Действительно ли этот фактор имеет такое большое значение, и в первую очередь, как разобраться и понять, что это такое. И начать стоит с разрешения позиционирования.

Давайте представим, что Вы решили поиграть в морской бой, и не на телефоне, как все сейчас делают, а на листочке бумаги для наглядности.

Первым делом мы чертим на листе поле для игры, которое в классической игре имеет размеры 10 на 10 квадратов. Так вот, к примеру, станок с габаритами 600 на 900 мм — это по сути тоже самое поле со стороной квадрата 1 мм. Вот только станок способен видеть больше нулей после запятой и чем больше этих самых нулей тем точнее станок.

Предназначение

Технологические возможности аппаратов позволяют определить, какую именно модель лучше использовать для выполнения определенной задачи. Этот фактор позволяет разделить станки на шесть групп:

- токарную;

- сверлильно-расточную;

- фрезерную;

- шлифовальную;

- электрофизическую;

- многоцелевую.

Токарные приборы предназначены для обработки наружной и внутренней поверхности. С их помощью также можно выполнить нарезку резьбы, как с наружи заготовки, так и в ее внутренней части.

Фрезерные аппараты обрабатывают плоские и пространственные корпусные части. Помимо стандартного фрезерования с их помощью можно: сверлить, растачивать, нарезать резьбу. Сверлильно-расточные агрегаты имеют схожие возможности, но их основная задача сконцентрирована на обработке отверстий. Многоцелевые устройства позволяют выполнить практически весь спектр обрабатывающих операций, но отличаются высокой стоимостью.

В электрофизическую группу включены станки трех типов:

- электроэрозионного;

- электрохимического;

- лазерного.

Данные типы станков позволяют осуществить сложную обработку. Они применяются тогда, когда обработать заготовку другим способом практически невозможно. Основным рабочим инструментом приборов является электрод-проволока. Для его изготовления используются: латунь, медь, молибден, вольфрам. Наличие антикоррозийных присадок обеспечивает более качественно изготовление изделий.

Инструмент на станках требует периодической смены и настройки. В связи с этим выделяется еще один тип классификации – по способу смены обрабатывающего механизма. По этому типу классификации существует три способа смены:

- ручная смена и ручное закрепление;

- ручная смена и механическое закрепление;

- автоматическая смена.

Приборы с автоматической сменой инструмента не требуют вмешательства со стороны оператора в ходе работы. Они относятся к классу современных дорогостоящих приборов, и обладают совместимостью с различными системами ЧПУ.

Устройство и виды

Рассматривая схемы и устройство токарных станков по металлу различных видов, можно увидеть, что все они схожи между собой и имеют похожее устройство. На них можно обрабатывать различные детали из металла в одиночном и серийном производстве.

Существует несколько различных видов токарных станков по металлу, каждый из которых предназначен для выполнения определенных видов операций и работает с различными типами заготовок. Вот некоторые из основных видов токарных станков по металлу:

- Токарно-винторезные станки — это многоцелевые машины, которые объединяют в себе возможности токарного станка и станка для нарезания резьбы. Они используются для создания винтовых деталей, резьбы и других сложных профилей на металлических заготовках. Токарно-винторезные станки могут быть как универсальными, так и специализированными, они обычно оборудованы узлами и инструментами для нарезания резьбы разных размеров и шагов.

- Токарно-карусельные станки предназначены для обработки крупных и тяжелых деталей, таких как диски, колеса и кольца. Они имеют вертикальную ось вращения заготовки, и инструменты перемещаются радиально для создания различных профилей. Такие станки могут быть мануальными или оборудованы ЧПУ. Токарно-карусельные станки широко используются в судостроении, авиационной промышленности и производстве крупных металлических деталей, где требуется точность и мощность.

- Токарно-револьверные станки — это специализированные станки, предназначенные для быстрой обработки несколькими инструментами. Они оборудованы несколькими горизонтальными шпинделями, на каждом из которых установлен свой инструмент. Это позволяет обрабатывать детали с большей производительностью. Токарно-револьверные станки часто используются в массовом производстве, особенно для создания деталей с однотипными операциями.

- Токарно-фрезерные обрабатывающие центры сочетают возможности токарных и фрезерных станков в одном устройстве. Они предназначены для создания сложных деталей, которые требуют и точной токарной обработки и фрезерования для нарезки пазов и выемок. Они широко используются в аэрокосмической промышленности и производстве сложных инженерных изделий.

- Автоматы продольного точения — это специализированные станки для создания длинных и тонких цилиндрических деталей, таких как винты и болты. Они обрабатывают заготовки, которые подается через шпиндель и вращается, в то время как режущий инструмент нарезает резьбу в продольном направлении. Они обеспечивают высокую производительность в производстве винтовых изделий, таких как винты, болты и шпильки.

- Многошпиндельные токарные станки предназначены для одновременной обработки нескольких заготовок на одной машине. Они имеют несколько горизонтальных шпинделей и инструментов, что повышает производительность и эффективность процесса. Они находят применение в производстве серийных деталей, где требуется однотипная обработка нескольких заготовок одновременно.

- Настольные токарные станки — это компактные и мобильные станки, которые обычно используются для обработки небольших деталей и прототипов. Они могут быть мануальными или оборудованы ЧПУ, предоставляя возможности для токарной обработки в небольших мастерских и гаражах. Настольные станки популярны среди любителей и профессионалов, работающих в небольших масштабах.

- Лоботокарные аппараты — это специализированные станки, предназначенные для обработки лобовых поверхностей деталей. Они используются для создания плоских, концевых поверхностей с высокой точностью и качеством. Лоботокарные аппараты широко применяются в производстве деталей, таких как подшипники и фланцы, где точные лобовые поверхности критически важны.

- Станки с числовым программным управлением (ЧПУ) предоставляют возможность автоматизировать и программировать операции обработки. Они могут включать в себя различные типы токарных станков, фрезерные и другие. С ЧПУ можно создавать сложные геометрические формы и добиваться высокой точности в производстве. Токарный станок по металлу с ЧПУ являются неотъемлемой частью современного металлообрабатывающего производства и могут быть настроены для выполнения различных задач в зависимости от программирования.

Токарные станки с ручным управлением: преимущества и недостатки

Токарные станки с ручным управлением представляют собой один из основных видов токарных станков. Они позволяют оператору лично контролировать процесс обработки детали и вносить корректировки по мере необходимости. В этом разделе мы рассмотрим преимущества и недостатки таких станков.

Преимущества токарных станков с ручным управлением:

- Гибкость: Оператор имеет полный контроль над процессом и может вносить изменения в программу обработки детали в реальном времени. Это позволяет справиться с нестандартными и сложными задачами, а также быстро реагировать на изменения.

- Контроль качества: Оператор может тщательно контролировать качество обработки детали во время процесса обработки. Это позволяет предотвратить возможные ошибки и дефекты, а также обеспечить высокую точность и повторяемость.

- Обучение и опыт: Использование токарного станка с ручным управлением требует определенного уровня навыков и знаний. В результате, операторы таких станков обычно обучены и имеют большой опыт работы, что способствует более качественной обработке деталей.

- Экономическая эффективность: Токарные станки с ручным управлением обычно имеют более низкую стоимость по сравнению с автоматическими станками. Кроме того, эти станки могут быть использованы для различных задач, что позволяет сократить затраты на оборудование.

Недостатки токарных станков с ручным управлением:

Зависимость от оператора: Результат обработки детали будет напрямую зависеть от квалификации и опыта оператора. Незнание или неправильное использование межоперационных инструментов может привести к дефектам и повреждениям детали.

Ограниченная производительность: Возможности токарных станков с ручным управлением ограничены с точки зрения производительности. Это связано с тем, что оператору требуется больше времени и усилий для обработки детали вручную.

Ограниченная автоматизация: Ручное управление станком ограничивает возможности автоматизации процесса

Некоторые операции, такие как установка различных инструментов или изменение скорости, могут потребовать дополнительной ручной настройки.

Более высокий уровень риска: Ручное управление станком требует большей осведомленности и предельной осторожности. Оператор должен быть внимателен и сосредоточен, чтобы избежать возможных травм и несчастных случаев.

Токарные станки с ручным управлением являются важным инструментом для обработки деталей. Они обладают своими преимуществами и недостатками, и их выбор зависит от конкретных потребностей и требований производства.

Какие классы точности существуют и чем отличаются?

Классом точности называют обобщенную характеристику средств измерений, которая определяется пределом погрешностей (основных и дополнительных), а также рядом свойств, оказывающих влияние на точность измерений, производимых с их помощью.

Пределом погрешности является наибольшая погрешность измерительного прибора, при котором он является годным к измерению. Предел допускаемой основной погрешности выражается в форме:

- абсолютной;

- относительной;

- приведенной

Погрешности. Класс характеризует свойство точности проведения измерений с помощью данного прибора. А точность средств измерения — это качество измерительного прибора, которое свидетельствует о близости погрешности проводимых измерений к нулю.

Если же речь идет о классе точности, который обеспечивает, к примеру, токарный станок, то здесь имеется в виду класс чистоты поверхности детали, которую данное оборудование способно обеспечить в процессе обработки заготовки.

Измерительные приборы, а также обрабатывающее оборудование имеет следующие классы точности: 0,01; 0,015; 0,02; 0,025; 0,04; 0,05; 0,1; 0,15; 0,2; 0,25; 0,4; 0,5; 0,6; 1,0; 1,5; 2,0; 2,5; 4,0; 5,0; 6,0. Кроме того, выделяют несколько категорий классов точности:

Особой

Этот «Класс С» — высший класс точности оборудования (как измерительного, так и обрабатывающего). К данному классу относятся такие токарные станки (в нашем случае – токарные), которые должны производить обработку заготовок с получением высшего класса чистоты поверхности (0,01-0,015).

Высокой

Высоким классом точности обладают, к примеру, ювелирные, медицинские и лабораторные весы. Другое название такого оборудования – прецизионное. Оно имеет маркировку «класс В». Если речь идет о токарном оборудовании, то высокий класс чистоты (0,02-0,025) обеспечивают детали полировальные токарные станки.

Нормальной

Под нормальным классом точности (маркировка — «класс Н», но она, как правило, не ставится) подразумевается такая характеристика оборудования или детали, при которой обеспечивается идентичность результатов в не менее, чем у 98% заведомо одинаковых объектов. Абсолютный показатель нормального класса чистоты находится в диапазоне (2,0-0,6).

Особо высокой

Оборудование особо высокого класса точности имеет по данному показателю маркировку – «класс А»

При проектировании оборудования высокого класса точности повышенное внимание уделяется качеству шпиндельных подшипников

Здесь преимущественно используются подшипники качения также высоких классов точности, а подшипники скольжения изготавливаются в виде регулируемых конусных втулок. (Все нормы здесь устанавливаются ГОСТом 1969-43).

Повышенной

Данный класс точности имеет маркировку «класс П». Применение элементов более высокого класса точности (в первую очередь, подшипников) увеличивает стоимость готового изделия, обрабатываемого на таком токарном оборудовании.

Однако если требуется получить более высокий класс обработки заготовки, то элементы повышенного класса точности применяют для позиционирования станочных валов, где требуется более высокая точность и скорость вращения.

Как правильно использовать токарный станок?

Это оборудование дорогое, и важно обеспечить для него наилучшие условия работы

Нужно обратить внимание на следующие особенности токарных станков:

-

Оптимальная температура для работы 1-35 гр. В том случае, когда оборудование промёрзло и было перенесено в тёплое помещение, его нельзя включать на протяжении 8 часов. За это время он полностью адаптируется к новым условиям. Если включить сразу, наличие конденсата может повредить электродвигатель.

-

Нужно следить за влажностью воздуха. Если она превысит 80 гр., то повысится риск поражения электрическим током. В результате не только человек получит травму, но и электромотор может быть повреждён.

-

Необходимо аккуратно производить установку станка. Это основное условие сохранения жёсткости. Он должен стоять на идеально ровной поверхности. В противном случае произойдёт потеря жёсткости системы из-за перекоса и повышенной вибрации.

-

В зависимости от выбранной модели необходимо обеспечить подходящее электропитание. Станок использует 220 или 380 В в зависимости от выбранной модели. Узнать, какое напряжение питания требуется можно в инструкции по эксплуатации оборудования.

-

В процессе работы нужно использовать защитные средства. Они помогут избежать травм. Можно использовать робу, очки, закрытую обувь, головной убор, а также маску или респиратор.

Создание подходящих условий на рабочем месте позволит добиться высокой производительности, длительного срока эксплуатации токарных станков и позволит избежать случайных травм.

Существуют правила, запрещающие работу на токарном станке в следующих условиях:

-

Если в это время выполняются наладочные работы.

-

В том случае, когда элементы оборудования имеют значительный износ.

-

Применяются неисправные инструменты.

-

Исправлять имеющиеся неисправности, относящиеся к электрической системе станка, самостоятельно.

-

Разрешать посторонним лицам здесь работать.

-

Отходить от работающего оборудования даже на короткое время.

Даже если неисправности относятся только к ограждающему оборудованию, это исключает возможность использование токарных станков.

Технические и технологические показатели станков токарной группы

1.12.5. Технические и технологические показатели станков токарной группы

- Основные условия функционирования

- Размеры рабочего пространства для размещения заготовок, инструмента и приспособлений.

- Расположение обрабатываемых поверхностей, их количество и размеры.

- Наибольшая масса устанавливаемых заготовок и способы закрепления.

- Пределы частот вращения и подач рабочих органов

- Основная форма обрабатываемых заготовок (определяет пространственное размещение рабочих органов станка).

- Количество, форма и параметры устанавливаемых инструментов для штатных методов обработки.

- Количество управляемых включая одновременно) перемещений рабочих органов.

- Дискретность перемещения по осям координат

- Производительность штучная

- Мощность главного привода и подач.

- Количество переходов и проходов.

- Скорости холостых и установочных перемещений.

- То же рабочих перемещений.

- Наличие автоматизации основных и вспомогательных циклов.

- Оснащенность дополнительными приспособлениями и устройствами.

- Количество одновременно обрабатываемых заготовок и установленных инструментов

- Точность обработки станка

- Выходная точность станка.

- Точность установки изделия и стабильность позиционирования рабочих органов.

- Исходная точность заготовки и объемная стабильность качества.

- Размерная износостойкость инструмента.

- Статические, динамические и тепловые деформации несущей системы, групп узлов заготовки и инструментов.

- Возможность корректирования перемещений формообразующих элементов.

- Характер износа элементов и узлов станка

- Эксплуатационные свойства станка

- Масса станка.

- Площадь, занимаемая станком.

- Надежность работы систем и узлов.

- Удельная энергоемкость.

- Материалоемкость.

- Техническая и эксплуатационная безопасность и экономичность.

- Удобство управления и обслуживания.

- Ремонтопригодность