Колесные пары тепловозов с гидравлической передачей

Колесные пары тепловозов с гидравлической передачей отличаются от вышерассмотренных только устройствами для передачи вращающего момента.

На тепловозах ТГМ1 с дышловым приводом ведущих осей и с размещением их в жесткой раме конструкция колесных пар иная. Оси имеют не внешние, а внутренние буксовые шейки. В колесные центры установлены пальцы кривошипов, на которые навешиваются дышла, передающие осям вращающий момент от вала дизеля.

Колёсная пара тепловоза ТГМ4Б. Колесная пара: 1 — ось; 2, 12 — кольца лабиринтные; 3, 6 — гнезда подшипников; 4, 15 — втулки; 5 — осевое зубчатое колесо; 7 — прокладка; 8 — крышка; 9 — колесо цельноката ное (обандаженное) ; 10 — пробка; 11 — шайба; 12, 13 — шариковые подшипники; 14 — роликовый подшипник

На тепловозах ТГМЗ, ТГМ4 имеющих карданно-редукторный привод, ведомое зубчатое колесо насаживается не рядом с колесным центром, а ближе к средней части оси, что позволяет по обе стороны от него на оси разместить опорные подшипники осевого редуктора.

Колесная пара тепловозов ТГМЗ, ТГМ4 сформированы тепловым способом. На оси напрессованы цельнокатаные колеса 9, осевое зубчатое колесо 5, два подшипниковых узла, на которые опирается осевой редуктор.

На предподступичные части оси напрессованы лабиринтные кольца уплотнения букс. В отверстие оси запрессована втулка 15 для привода скоростемера. При подкатке новых колесных пар под тепловоз или их переточке разница диаметров по кругу катания колес не должна превышать 1 мм.

На цельнокатаном колесе по внутреннему диаметру обода сделана про точка диаметром 920 мм и глубиной 5 мм, которая является базовой для замера толщины обода колеса.

Влияние веса колес поезда на производительность поезда

1. Влияние на тягу и эффективность торможения.

Вес колесной пары напрямую влияет на тяговые и тормозные характеристики поезда.Более тяжелое колесо увеличит инерцию и тяговое сопротивление поезда, что затруднит ускорение и замедление поезда.Поэтому при проектировании поезда необходимо разумно выбирать вес колесной пары, чтобы сбалансировать потребности в тяговых и тормозных характеристиках.

2. Влияние на энергопотребление и износ

Потребление энергии: Вес колесных пар поездов оказывает большее влияние на потребление энергии.Более тяжелая колесная пара увеличит тяговое сопротивление и инерцию поезда, в результате чего поезд будет потреблять больше энергии при ускорении и замедлении.Таким образом, при условии обеспечения безопасности и производительности соответствующее снижение веса колесной пары может снизить энергопотребление поезда и повысить эффективность работы.

Носить: Вес колесной пары также влияет на ее контактное напряжение с гусеницей, что, в свою очередь, влияет на степень износа.Более тяжелые колесные пары создают большие контактные напряжения при контакте с гусеницей, ускоряя износ гусеницы и колесной пары.Поэтому при выборе колесной пары необходимо сопоставить необходимость веса с необходимостью износостойкости, чтобы обеспечить срок службы и безопасность колесной пары.

3. Влияние на плавность работы и вибрацию.

Плавность работы: Вес колесной пары влияет на плавность хода поезда.Более тяжелая колесная пара создает относительно большую тряску и вибрацию при контакте с путем, что может привести к нестабильной работе поезда, влияя на комфорт пассажиров и безопасность грузов.Более легкие колесные пары могут уменьшить удары и вибрацию и улучшить плавность хода, но слишком легкие колесные пары могут также вызвать повышенное трение и вибрацию между колесами и рельсами, что влияет на производительность и безопасность.Поэтому при выборе веса колесной пары важно сбалансировать потребности всех участвующих сторон. Вибрация: Вес колесной пары поезда также может влиять на его вибрационные характеристики.Более тяжелые колесные пары могут вызывать большую вибрацию, особенно на высоких скоростях или при движении по поворотам.Эта вибрация может привести к повышенному износу между колесами и рельсами, влияя на срок службы колес и рельсов

Вибрация: Вес колесной пары поезда также может влиять на его вибрационные характеристики.Более тяжелые колесные пары могут вызывать большую вибрацию, особенно на высоких скоростях или при движении по поворотам.Эта вибрация может привести к повышенному износу между колесами и рельсами, влияя на срок службы колес и рельсов.

Величина веса колеса в железнодорожном транспорте

Средняя величина веса колеса железнодорожного вагона составляет около 250 килограммов. Это значительное значение объясняется не только непосредственным грузом, который оно несет, но и своей конструкцией. Колесо состоит из обода и ступицы, которые вместе образуют очень прочную и надежную конструкцию.

Вес колеса напрямую влияет на противодействие трении, что в свою очередь обеспечивает нормальное движение вагона по рельсам. Большая масса колеса позволяет улучшить сцепление с рельсами и обеспечивает большую устойчивость, что является особенно важным при движении по неидеальным путям.

Для удержания колес на месте используются специальные оси, которые прочно закреплены на вагонах. Величина веса колеса может меняться в зависимости от типа вагона и его предназначения. Например, для грузовых вагонов вес колеса будет больше, чем для пассажирских.

| Тип вагона | Вес колеса (кг) |

|---|---|

| Грузовой вагон | 250 — 300 |

| Пассажирский вагон | 200 — 250 |

| Поезд скорой помощи | 200 — 250 |

Важно отметить, что величина веса колеса также зависит от материала, из которого оно изготовлено. Современные колеса чаще всего изготовляются из стали и сплавов, что позволяет добиться оптимального соотношения прочности и веса

Таким образом, величина веса колеса в железнодорожном транспорте играет важную роль в обеспечении безопасности и эффективности перевозок. Колеса должны быть способными выдерживать значительные нагрузки и обладать высокой износостойкостью, чтобы обеспечить долгий срок службы вагонов.

Важность учета веса колеса при проектировании вагонов

Железнодорожное колесо, как одна из основных составляющих вагона, играет важную роль в его функционировании и безопасности. Вес колеса непосредственно влияет на ряд аспектов, связанных с проектированием и эксплуатацией железнодорожных вагонов.

Прежде всего, учет веса колеса позволяет оптимизировать нагрузку на весь состав

Распределение веса между колесами особенно важно при движении по рельсам, чтобы минимизировать риск срыва и обеспечить стабильность движения. Неправильное распределение нагрузки может привести к преждевременному износу колес и повреждениям рельсов, что в свою очередь повлечет за собой дополнительные расходы на ремонт и обслуживание

Кроме того, учет веса колеса необходим при проектировании тормозной системы вагона. Тормозные механизмы рассчитываются именно с учетом массы, которую они должны задерживать. Недостаточный вес колес может привести к неэффективной работе тормозов и увеличить тормозной путь, что повышает риск аварийной ситуации на железной дороге.

Вес колеса также оказывает влияние на грузоподъемность вагона. Зная точный вес колеса, проектировщики могут определить оптимальную нагрузку, которую вагон способен выдержать без ущерба для своей конструкции и безопасности. Это позволяет оптимизировать использование вагонов и обеспечить максимальную эффективность железнодорожных перевозок.

Таким образом, учет веса колеса является ключевым элементом при проектировании и эксплуатации железнодорожных вагонов. Он позволяет обеспечить безопасность движения по рельсам, оптимизировать нагрузку и грузоподъемность, а также повысить эффективность перевозок. Именно поэтому вес колеса должен быть тщательно учтен при разработке новых конструкций вагонов и при производстве запасных частей.

Особенности расчета допустимой нагрузки на колесную пару

Колесо от железнодорожного вагона весит значительное количество, и его вес является важной характеристикой при определении максимально допустимой нагрузки на колесную пару. Вес колеса зависит от материала изготовления, размеров и конструкции колеса

Наиболее распространены колеса из стали или чугуна.

При расчете допустимой нагрузки на колесную пару необходимо учитывать не только вес колеса, но и другие факторы, такие как условия эксплуатации, скорость движения, силы, возникающие во время торможения и ускорения. Важным параметром является также равномерное распределение нагрузки на колесную пару, чтобы предотвратить износ и повреждение колеса.

Вес колеса от железнодорожного вагона является одним из факторов, которые необходимо учитывать при расчете допустимой нагрузки на колесную пару. Однако, для точного расчета необходимо также учитывать другие факторы, влияющие на работу колеса и на безопасность эксплуатации железнодорожных вагонов.

Изобретение велосипеда

После 23 отказов колес с 2005 года Индийские железные дороги впервые за два десятилетия модернизируют колеса вагонов Linke Hofmann Busch (LHB). Вагоны LHB производятся в Капуртхале в Пенджабе с использованием первоклассных немецких технологий и используются в поездах Rajdhani и Shatabdi. Некоторые из их колес производятся в Бангалоре, а другие импортируются из Германии, Чехословакии, Китая и Бельгии. Модернизация увеличит общий вес колес и толщину стенки — части, соединяющей колесо с осью, — что сделает автобусы более прочными и позволит им выдерживать повышенные нагрузки на высоких скоростях.

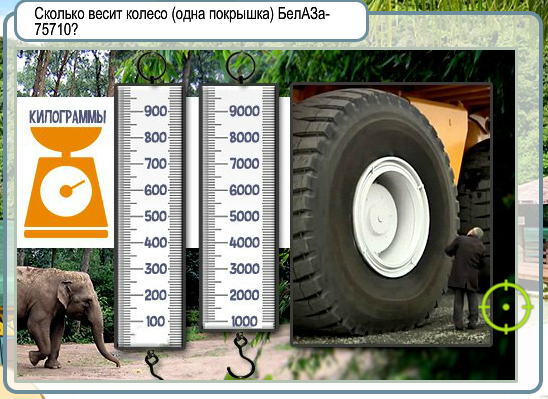

Колеса, используемые в Индии, весят около 322 кг. Мировой стандарт составляет около 340 кг.

С 2005 по июнь этого года было зарегистрировано 23 выхода из строя колес. Четыре из них были в 2017 году и шесть в 2018 году.![]()

Равиндер Бхакар, руководитель отдела по связям с общественностью Western Railway, сказал, что отказы колес воспринимаются с предельной серьезностью, поскольку они могут привести к гибели людей и материальному ущербу. «В связи с ростом числа отказов перед Исследовательской организацией по проектированию и стандартизации (RDSO) (исследовательским подразделением железных дорог) была поставлена задача рассмотреть их в приоритетном порядке и внести предложения по улучшению.

За 14 лет было зарегистрировано 23 отказа колес. В прошлом году был самый высокий, с 6 отказами

Реконструкция стала обязательной, так как мы планируем запускать поезда со скоростью 200-220 км/ч, и тогда колеса должны будут выдерживать более высокие нагрузки». RDSO сообщило железнодорожникам, что в сбоях виноваты растущие в последние годы нагрузки.

На граблях теперь есть спальные и багажные вагоны.

Высокопоставленный сотрудник управления железной дороги сказал: «В одном вагоне установлено четыре биорезервуара, что увеличивает вес примерно на 2 тонны. Таким образом, нынешняя конструкция неадекватна».

RDSO обратилась в управление железной дороги с просьбой увеличить толщину стенки колеса с 14 мм до 17 мм. Вес колеса также будет увеличен, чтобы гарантировать, что оно не уступит дорогу или не приведет к поломке на высоких скоростях.

Управление железных дорог завершает поиск международного консультанта, который рассмотрит предлагаемый новый дизайн, материалы, используемые при их производстве, и другие аспекты, чтобы убедиться, что они соответствуют международным стандартам. «Консультант сравнит конструкцию с японскими и американскими стандартами колес и даст свои рекомендации», — сказал другой высокопоставленный чиновник из управления железной дороги.

Бандаж

Профиль бандажей колёсных пар тепловозов

Бандажи прокатываются из специальной бандажной стали

Новым бандажам в процессе изготовления после механической обработки придается определенная форма наружной поверхности — поверхности катания, имеющей важное значение для рационального взаимодействия колеса и рельсового пути. Стандартный профиль (сечение) бандажа (см

рис.) состоит из гребня а и двух конических поверхностей: основной — с конусностью 1:10 (уклон 1:20) и боковой — с конусностью 1:3,5 (уклон — 1:7), а также торцовой фаски под углом 45°.

Внутренняя поверхность бандажа цилиндрическая с буртиком б для упора обода колесного центра и пазом в для пружинного кольца 4 (см. рис. выше), фиксирующего бандаж на ободе.

Стандартная ширина тепловозных бандажей 140 мм, толщина нового бандажа 75 мм, планируется применение бандажей толщиной 85 мм.

Гребень (реборда) направляет движение колеса по рельсовой колее и предохраняет колесную пару от схода с рельсов.

Конусность поверхности катания способствует центрированию колесной пары в рельсовой колее и облегчает прохождение кривых участков пути. Колесо, бегущее по наружному рельсу, катится по нему окружностью большего диаметра, чем внутреннее колесо, и, следовательно, проходит несколько больший путь по дуге большего радиуса. В результате колесная пара устанавливается при движении в кривой по ее радиусу, что способствует движению без проскальзывания и повышенного износа. Конусность внешней части бандажа (конусность 1:3,5) и фаска облегчают прохождение стрелочных переводов.

Бандаж является наиболее изнашиваемой частью колесной пары. Основным видом его износа является прокат поверхности катания, т. е. потеря правильной формы ее профиля, а также износ (подрез) гребня.

В связи с коничностью поверхности катания колеса его диаметр и толщину бандажа, а также и величину проката измеряют в условной средней плоскости — по так называемому кругу катания — на расстоянии 70 мм от внутренней грани бандажа. Расстояние между кругами катания двух колес составляет 1580 мм (с допусками +1, —3 мм).

По мере износа и достижения предельных значений проката и толщины гребня колесные пары подвергаются обточке бандажей, при которой восстанавливается их первоначальный профиль. При этом, естественно, уменьшается толщина бандажей и диаметр круга катания колес. Предельные нормы износа и толщины бандажей установлены ПТЭ. Достигшие предельной толщины бандажи заменяются новыми, что продляет срок службы всей колесной пары.

На маневровых тепловозах ТГМЗА, поездных ТГ16 и дизель-поездах ДР1 колесные пары имеют безбандажные цельнокатаные колеса, поверхность катания которых составляет одно целое с колесным центром. Такая конструкция позволяет уменьшить массу колесной пары и снизить трудоемкость ее изготовления. Однако по достижении предельной толщины обода такая колесная пара должна сниматься с эксплуатации.

Устройство, вес, типы и виды неисправности

Колесная пара — состоит из оси, соединенной с колесным центром и зубчатыми колесами тяговой передачи, которые вращаются как единое целое.

Меню страницы:

Устройство

Вес колесных пар

Типы колесных пар

Неисправности

Прайс с ценами

Прохождение кривых большого радиуса (порядка 500 м или более) выполняется из-за разницы диаметров колес вдоль окружностей колеса, которая возникает, когда колесная пара смещается по всей траектории. Это различие характеризуется тем, что плоскость колес (профиль колеса) является не цилиндрической, а конической формы: диаметр обода колеса снаружи меньше, чем изнутри, что с учетом профиля поверхности рельса позволяет колесной паре смещаться от центра рельса к внешней стороне поворота.![]()

Во время движения поезда между колесом и рельсом наблюдаются микродеформации, за счет того что металл не является сверх плотным. Это создает постоянное нарастание силы скрепления колеса и рельса, во время увеличения скорости и увеличения сил трения. Существуют системы из пары колёс, позволяющих вращаться с разными относительными скоростями. Такие колеса не являются колесными парами и применяются исключительно в мало скоростных подвижных составах.

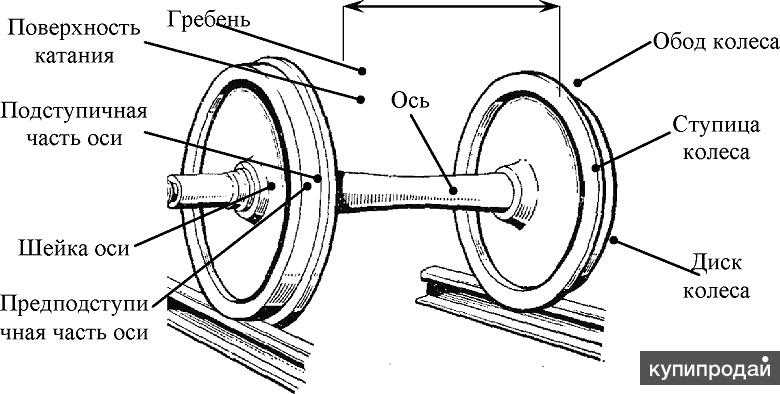

⟦Устройство колесной пары⟧

Любая колёсная пара как сборочная единица теоретически состоит как минимум из трёх деталей: двух колёс и оси.

Для поддержания профиля железнодорожных колёс, обеспечивающих нормальное движение, применяется обточка колёс, а в случае бандажных колёс — и смена бандажей. Основной геометрический параметр колёсной пары — это расстояние между внутренними гранями колёс колёсной пары. Для российских дорог это расстояние равно 1440 мм с допусками ±3 мм (для колеи шириной 1520 и 1524 мм) и 990 мм с допусками ±3 мм (для колеи шириной 1067 мм).

Ввиду высоких требований по прочности и надёжности, предъявляемых к колёсным парам, разработаны и существуют правила формирования и ремонта колёсных пар, строго нормирующие весь технологический процесс: токарную и фрезерную обработку заготовок (в частности, даже радиусы галтелей, класс чистоты обработанной поверхности), температурные режимы при формировании колёсных пар, допуски, посадки и т.

Устройство колесной пары электровоза

Колесная пара электровоза состоит из оси 5, двух колесных центров 1, двух бандажей 2, двух бандажных колец 3 и двух зубчатых колес 4.

Ось изготовляют ковкой из осевой стали Ос. Л. ГОСТ 4728 — 59 с последующей нормализацией и отпуском, причем термические операции должны проводиться при автоматической регистрации заданных режимов. У оси различают следующие участки: буксовые шейки, на которые насаживают буксовые подшипники, предподступичные части, представляющие собой переходные участки (на них крепят лабиринтные кольца букс), подступичные части, на которые напрессовывают центры двигающих колес, шейки под моторно-осевые подшипники тягового двигателя и среднюю часть. Диаметры отдельных участков различны и переходные от одного участка к другому должны быть плавными, их называют переходными гантелями. На концах оси имеется резьба для гаек роликоподшипников, паз для стопорной пластинки и два отверстия М16 для болтов, крепящих пластину.![]()

⟦Вес колесной пары⟧

Разберем более подробно конструкцию на примере колесной пары РУ-1-Ш-957-Г — это самая распространенная колесная пара вагона, которая установлена под большинством грузовых вагонов. Данная колесная пара изготавливается по ГОСТ 4835-2006. Она собирается из чистовой оси РУ-1Ш (ось колесной пары ГОСТ 22780-93) на которую запрессовываются два цельнокатаных колеса 957/175 (ГОСТ 10791-2011), далее устанавливаются два буксовых узла которые в последствии соединяют колесную пару с тележкой. В среднем вес колесных пар составляет от 1150 кг до 1450 кг.

⟦Неисправности колесных пар⟧

Основными неисправностями колесных пар являются прокат, ползуны, трещины, подрезы, выщербины и раковины на поверхности колес. Так же часто при растрескивании железобетонных шпал на стыке рельс, происходит удар, который создает сколы на колесе.

Неисправность №1 — Прокат колеса, так называемый естественный износ поверхности их катания вследствие трения о рельсы. К выпуску в эксплуатацию не допускаются вагоны, у которых колесные пары имеют прокат более, а толщину обода менее размеров, указанных в таблице.

Неисправность №2 — Ползуны это стертые места (выбоины) на поверхности катания обода колеса, образующиеся при неправильном торможении, когда колеса, сильно зажатые тормозными колодками, перестают вращаться и ползут по рельсам (идут юзом).

Неисправность №3 — Выщербина это небольшое местное углубление на поверхности катания обода колеса, появляющееся вследствие наличия ползуна.![]()

глубина не более 10 мм., длина не более 25 мм.

Какие колеса у поезда

Без железнодорожных поездов невозможно себе представить железную дорогу. Одним из важнейших элементов в конструкции любого железнодорожного транспорта (локомотивов, поездов, вагонов) являются колеса. Именно они принимают на себя всю нагрузку при транспортировке грузов и перевозке пассажиров.

Основные факты о колесах:

Все железнодорожные колеса изготавливают из специальных низколегированных углеродистых сталей. Их так и называют — колесные стали.

Колесные пары бывают двух видов: вагонные и локомотивные. Главное их отличие в том, что у локомотивной колесной пары есть зубчатое колесо, которое передает колесам вращательное движение от двигателя.

Вагонные колеса несут весь вес вагона. Особенность вагонных колес в том, что в случае их поломки даже одного из них, у вагона нет никакого резерва, который мог бы хотя бы временно взять на себя несущую функцию сломавшегося колеса. Поэтому от железнодорожных колес требуют почти абсолютной надежности в отношении их общей конструкционной прочности.

Никогда не ломаться — вот главное требование к железнодорожному колесу

Поэтому для него прочность являются самой важной характеристикой. Однако на срок службы железнодорожного колеса влияют и другие его характеристики как износостойкость, устойчивость к образованию термических трещин и даже уровень шума, который они издают при движении.

Для того, чтобы повысить качество и срок службы колес есть два основных пути — улучшение качеств колесной стали, за счет повышения ее качества и эффективности термической обработки колесной стали или совершенствование конструкции колеса.

Железнодорожные колеса: цельные и бандажные

В вагонах и поездах применяют два основных типа железнодорожных колес: цельные и бандажные.

1. Цельное колесо представляет собой цельную деталь, которую изготавливают из одного «бруска» стали — специальной стальной колесной заготовки. Бандажное колесо состоит из двух деталей — колесного центра и надеваемого на него бандажа. Большинство цельных колес являются цельнокатаными, однако применяются и цельные литые колеса. Бандажи изготавливают методами горячей обработки давлением с применением ковки, штамповки и прокатки, а также упрочняющей термической обработки.

2. Цельное железнодорожное колесо имеет три основных конструкционных элемента:

- Ступицы — обеспечивают прочное соединение колеса с осью.

- Обод колеса, который непосредственно контактирует с рельсом, и диск соединяющий ступицу и обод между собой.

- Наружная поверхность обода, которая непосредственно контактирует со стальным рельсом, называется поверхностью катания, а выступающая ее часть – гребнем или ребордой.

В Украине в основном применяют только цельнокатаные колеса: колесо изготавливают из одной стальной заготовки на специальном большом колесопрокатном станке.

Требования к железнодорожным колесам

К железнодорожнім колесам предъявляется множество требований, относительно их качества, прочности и не только. От соблюдения этих требований зависит само качество произведенных колес и их дальнейший срок эксплуатации. Среди множества требований к железнодорожным колесам можно выделить:

- масса железнодорожного колеса,

- усталостная прочность диска колеса,

- контактная прочность поверхности катания,

- остаточные напряжения в ободе,

- стойкость к термическим трещинам и вязкость разрушения,

- износостойкость обода,

- устойчивость качения колеса по рельсу,

- шум от движущегося колеса,

- вибрация колеса,

- прочность соединения колеса с осью.

Надеемся, что наша статья помогла вам разобраться с вопросом “какие колеса у поезда”.

Что делать с информацией о весе колес вагонов?

Как использовать сведения о массе и размерах колес вагонов?

Полученные данные о весе колес вагонов являются важными для различных отраслей и сфер деятельности, где требуется учет и анализ данных о грузоподъемности и нагрузке на колесные пары вагонов.

Одним из основных направлений использования этой информации является железнодорожный транспорт, где знание веса колес вагонов позволяет определить максимально возможную грузоподъемность и составлять грузовые поезда с учетом ограничений по нагрузке на колесные пары.

В других отраслях, включая производство и логистику, знание веса колес вагонов помогает планировать и оптимизировать грузовые потоки, учитывать ограничения по грузоподъемности при разгрузке и распределении грузового материала.

Также, информация о весе колес вагонов может быть полезна для проведения технического обслуживания и ремонта вагонов, позволяя определить необходимые материалы и ресурсы для работы, а также оценить общую нагрузку на подвижной состав.

Итак, знание веса колес вагонов является важным элементом для эффективной работы и безопасности в транспортировке и других отраслях, где необходимо учитывать массу и нагрузку на колесные пары вагонов.

Использование информации о весе колес позволяет планировать грузоподъемность поездов, чтобы они не превышали допустимые пределы. Это является критическим фактором для обеспечения безопасности движения, поскольку перегрузка поезда может привести к поломке колес, деформации путей или даже к дорожно-транспортным происшествиям. Знание веса колес позволяет также настроить тормозные системы, обеспечивая безопасное и эффективное замедление и остановку поезда.

Для правильного планирования движения поездов необходимо также учитывать вес колес в контексте общей массы груза. Знание этого параметра позволяет определить, сколько вагонов можно прицепить к локомотиву или какое количество груза может быть перевезено без риска перегрузки. Благодаря этой информации можно улучшить эффективность работы железнодорожной системы, сократив количество поездов и экономя на затратах топлива.

| Преимущества использования знания веса колес: |

|---|

| — Безопасность движения поездов |

| — Оптимальная грузоподъемность поездов |

| — Эффективность работы железнодорожной системы |

В итоге, знание веса колес играет ключевую роль в планировании и обеспечении безопасности движения поездов. Эта информация помогает разработать оптимальные маршруты, настроить тормозные системы и эффективно управлять грузоподъемностью поездов. Правильное использование этого знания позволяет предотвращать перегрузки, сокращать затраты и гарантировать безопасное и эффективное функционирование железнодорожной системы.

Какие последствия могут возникнуть при неправильном весе колес вагонов?

Неправильное распределение веса колес у вагонов может привести к серьезным проблемам и последствиям. Если вес колес недостаточен или неравномерно распределен, возникает риск снижения устойчивости вагона и повышения вероятности его схода с рельсов. Это может привести к авариям на железнодорожном транспорте и потенциальным угрозам для безопасности пассажиров и грузов.

Кроме того, неправильный вес колес может привести к увеличению износа и повреждению полотна железной дороги. Если колеса вагонов имеют недостаточный вес, они не смогут равномерно распределять нагрузку, что может привести к появлению выбоин и трещин на рельсах. Это требует дополнительных затрат на ремонт и поддержание безопасного состояния железнодорожного пути.

Кроме того, несоответствие веса колес нормативам может привести к дополнительным затратам на топливо. Если колеса вагонов имеют неправильный вес, это может увеличить сопротивление движению, что ведет к увеличению расхода топлива. Это негативно сказывается на экономической эффективности и потреблении ресурсов.

Таким образом, правильное взвешивание и распределение веса колес у вагонов являются важными аспектами безопасной и эффективной работы железнодорожного транспорта. Соблюдение соответствующих нормативов и требований по весу колес помогает предотвратить возникновение аварий, уменьшить износ полотна и обеспечить экономическую эффективность железнодорожных перевозок.

Формирование колесных пар

Это процесс сборки колесных пар из новых элементов при их изготовлении. Формирование колесной пары тепловоза начинается с посадки на ось зубчатого колеса (или его ступицы).

Прочность посадки обеспечивается натягом, т. е. превышением диаметра подступичной части оси над диаметром отверстия в ступице на 0,12—0,16 мм. Посадка осуществляется тепловым способом в горячем состоянии (шестерня нагревается до температуры не выше 200 °C). Предварительно подступичная часть оси покрывается тонким слоем (не более 0,02 мм) лака (клея) ГЭН-150(В). Это покрытие исключает непосредственный контакт металла оси и ступицы и предохраняет обе поверхности от коррозии. При изготовлении колесных пар тепловозов ТЭЗ применялась и холодная (прессовая) посадка шестерен на ось с усилием 500—800 кН.

Прочность посадки проверяется на прессе. После остывания шестерни она при продольном усилии до 700 кН не должна сдвигаться.

Ось с шестерней запрессовывают в колесные центры на прессе в холодном состоянии. Очищенные посадочные поверхности оси и центра предварительно смазывают расти-тельным маслом. Натяг лежит в пре-делах 0,18—0,30 мм. Усилие в конце запрессовки колесного центра составляет 950—1400 кН (при запрессовке колесного центра с бандажом — 1100— 1500 кН).

Для контроля за прочностью посадки на ось колесных центров пресс, на котором формируется колесная пара, оборудован манометром, автоматически записывающим давление запрессовки в виде так называемой диаграммы запрессовки, которая приобщается к паспорту колесной пары. При нормальной посадке кривая запрессовки выглядит плавной, монотонно нарастающей кривой. При формировании колесных пар пассажирских тепловозов для посадки колесных центров применяют тепловой способ.

У колесных пар должно быть строго соблюдено расстояние между внутренними гранями бандажей — 1440 мм (с отклонениями не более + 1, —3 мм); при этом необходимо, чтобы колесные центры находились на одинаковом расстоянии от середины оси (разность этих расстояний не должна быть больше 2 мм).

Бандаж насаживается на обод колесного центра в нагретом состоянии (до температуры 250—300 °C). Натяг составляет 1,1 —1,45 мм. При нагревании внутренний диаметр бандажа увеличивается и превышает диаметр обода на 1,2—1,5 мм, это позволяет свободно опустить колесный центр в бандаж, до упора в буртик на его внутренней поверхности. При медленном остывании бандаж плотно сжимает центр. Пока температура бандажа не упала ниже 200 °C, в паз бандажа заводят кольцо и обкатывают прижимной бурт бандажа для плотного охвата кольца.

Таким образом, упорный буртик препятствует смещению бандажа в одну сторону, а пружинное кольцо 4 — в другую.

Для последующего контроля неподвижности бандажа относительно колесного центра на боковой поверхности бандажа накернивают по дуге несколько лунок, а на ободе колесного центра тупым зубилом делают риску глубиной 1 мм против средней лунки. Чтобы контрольные отметки легко было найти в условиях эксплуатации, на месте их расположения наносят полосу шириной 25 мм: на бандаже красной краской, а на ободе белой.

На деталях колесных пар: осях, бандажах, колесных центрах и зубчатых колесах в процессе их изготовления и формирования выбиваются клейма, предусмотренные инструкцией ЦТ-2306.

На вновь сформированных колесных парах центры окрашивают черной масляной краской, а наружные грани бандажей — белой

Зубчатые колёса

Зубчатое колесо 5 колесной пары (см. рис. выше) является ведомым, оно входит в зацепление с ведущей шестерней, находящейся на валу тягового электродвигателя. Ведомое зубчатое колесо колесных пар всех серий отечественных тепловозов изготовлено из хромоникелевой стали 45ХН. Оно состоит из ступицы, диска и обода, выполненного в виде зубчатого венца, имеющего 75 прямых зубьев модуля 10 мм. Отверстие в ступице шестерни имеет со стороны колесного центра на длине 20 мм расточку с конусностью 1:20, облегчающую посадку зубчатого колеса на ось и способствующую уменьшению концентрации напряжений. На посадочной поверхности в середине имеется кольцевая канавка шириной 10 мм, предназначенная для облегчения демонтажа зубчатого колеса. Канавка сообщается с резьбовым отверстием в теле ступицы, через которое под ступицу нагнетается масло под давлением при спрессовке зубчатого колеса. Аналогичные устройства, облегчающие монтаж и демонтаж, имеют и колесные центры.

Со стороны средней части оси ступица имеет выточку, в которую запрессовано штампованное масло-отбойное кольцо, предотвращающее попадание смазки из кожуха зубчатой передачи в моторно-осевые подшипники тягового электродвигателя.

Рабочая поверхность зубьев колеса закаливается токами высокой частоты, впадины зубьев упрочняются накаткой.

Упругое зубчатое колесо

На тепловозах 2ТЭ10В (а также на 2ТЭ116) применяются колесные пары с упругими зубчатыми колесами. Такое колесо имеет сложную конструкцию и состоит из многих деталей. Основные из них: зубчатый венец 9, ступица 14, тарелки 3 и упругие резинометаллические комплекты.

Тарелки 3 присоединены к диску ступицы 14 при помощи восьми втулок 12 на тугой посадке и стянуты болтами 1 с гайками 13 и шайбами.

Зубчатый венец 9 соединен с тарелками 3 шестнадцатью резинометаллическими комплектами I и II, равномерно и поочередно расположенными по окружности.

Упругий комплект представляет со-бой стальной палец с насаженными на него резиновыми втулками-амортизаторами, на которые в свою очередь напрессованы стальные втулки. Таким образом каждый резиновый амортизатор находится между двумя металлическими деталями: пальцем и втулкой.

В конструкции зубчатого колеса применены упругие комплекты двух типов: с тремя (I) и двумя (II) резиновыми амортизаторами. Тройной комплект I состоит из пальца 5, двух крайних амортизаторов 7 с втулками 4, вставленными в отверстия тарелок 3, и среднего амортизатора 10, втулка которого вставлена в отверстие зубчатого венца 9.

Посадка всех втулок скользящая, втулки фиксируются в отверстиях тарелок и венца пружинными стопорными кольцами 8, препятствующими продольному смещению резинометаллического комплекта.

Двойной комплект II не имеет среднего амортизатора, средняя часть его пальца 15 имеет больший диаметр и установлена в отверстие венца 9 с радиальным зазором 5 мм. Наружная поверхность средней части пальца 15 не цилиндрическая, а бочкообразная (R1=270 мм).

Тангенциальная нагрузка от зубчатого венца воспринимается вначале восемью тройными комплектами I. Они имеют меньшую жесткость. После их деформации при смещении зубчатого венца примерно на 1° выбирается зазор между пальцами 15 и отверстиями венца и нагрузка от венца воспринимается восемью двойными комплектами II, амортизаторы которых имеют более высокую жесткость.

Таким образом, благодаря различной упругости амортизаторов комплектов I и II зубчатое колесо имеет переменную тангенциальную жесткость.

Для предотвращения выпадания пальцев и втулок в случае повреждения амортизаторов служат кольца 6 и II, приклепанные к тарелкам 3.

Центровка венца относительно ступицы и радиальная жесткость колеса обеспечиваются установкой между ними (сплошь по окружности) коротких роликов 2. Благодаря бочкообразности наружной поверхности диска ступицы (R2 = 300 мм) и при наличии боковых зазоров между диском венца и тарелками 3 зубчатый венец может самоустанавливаться, обеспечивая равномерный контакт зубьев шестерен тягового редуктора при перекосах вала тягового электродвигателя относительно оси колесной пары.

Применение упругих зубчатых колес повысило надежность работы и срок службы тягового редуктора и улучшило условия работы тяговых электродвигателей за счет значительного снижения величины динамических усилий в передаче при движении тепловоза.